Development of a hygrothermal constitutive model for epoxy resin considering the glass transition temperature and its applications

考虑玻璃化转变温度的环氧树脂湿热本构模型的建立及其应用

热烈祝贺徐凯龙老师作为第一作者在《International Journal of Mechanical Sciences》发表了题为“Development of a hygrothermal constitutive model for epoxy resin considering the glass transition temperature and its applications”的研究论文!

碳纤维树脂基复合材料其内部增强相碳纤维主要以碳基组成,无亲水基,因此并不吸收水分子,其力学行为并不受湿热环境影响。而树脂基体分子结构中含有大量的羟基、胺基等极性 亲水基团,是复合材料在湿热环境下吸湿的主要原因。水分子在亲水基(如环氧树脂基或聚酯基)复合材料中的扩散会导致复合材料内基体发生塑性增韧,从而降低了纤维和基体之间的应力传递能力。应力传递退化的结果会使复合材料强度降低,这样可能导致复合材料在服役过程中使用寿命降低。因此,树脂基复合材料在湿热老化作用下的力学响应和损伤机理主要取决于树脂基体在湿热环境下的力学行为表征。

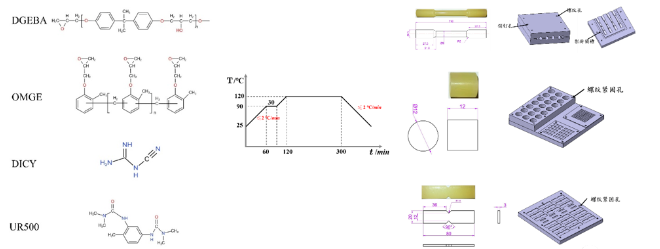

本文的研究对象为EH301环氧树脂,其内部分子式、固化工艺及相应的试验件设计如图1所示。为加速树脂湿热老化进程,采用水浴锅浸润作为湿热环境,水浴温度为75℃,整个湿热老化周期持续2530个小时(此时树脂达到饱和吸湿状态)。所有试样被分为三种不同的湿热老化状态来进行对比研究,分别为:Unaged(未老化),Aged(湿热老化),Redried(老化后再干燥)。

图1 (a) 单体分子式; (b) 固化工艺曲线; (c) 试验件尺寸。

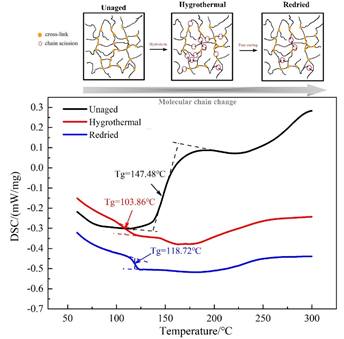

树脂吸湿会诱发环氧树脂内部的塑化过程,从而降低Tg,在前期试验工作中基于DSC对这三种不同湿热老化工况下树脂的Tg研究(如图2所示,Polymer Testing 2022, 110: 107548)证明了该结论的正确性。事实上,对于高分子聚合物而言,Tg是一个十分重要的物理量,当外界环境温度超过Tg时,聚合物将从玻璃态转化为橡胶态,此时材料的力学性能会显著降低。因此,要准确描述环氧树脂等聚合物在湿热环境下的力学行为变化,就需要考虑Tg的影响。

图2 基于DSC获得的不同的湿热老化工况下树脂的Tg,并合理推测了环氧树脂内部分子网络在各种特定湿热条件下的变化。

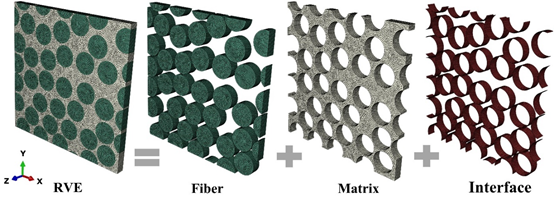

正如研究背景中所强调的,环氧树脂作为树脂基复合材料的主要成分,其在湿热环境中的性能退化会显著影响复合材料结构整体的力学行为,特别是在树脂基体主导的力学性能表征方面,因此本文基于发展的树脂湿热本构模型,结合计算微观力学方法,从微观尺度上研究了湿热效应对复合材料结构力学性能的影响。

图3给出了本文所采用的微观几何RVE模型,基于ABAQUS提供的应用程序编程接口(API),开发了量身定制的数值分析脚本,包括建模、网格划分和材料属性分配等预处理程序,以及应力-应变曲线生成等后处理程序。

图3 基于随机纤维分布的RVE有限元模型,包括纤维、环氧树脂和界面。

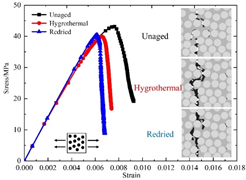

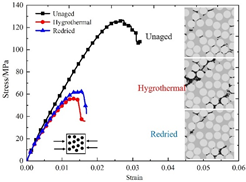

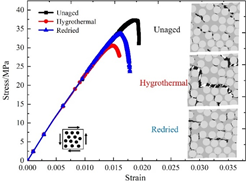

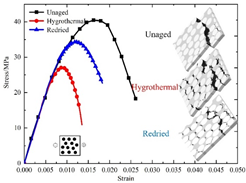

图4给出了结合基于商用软件ABAQUS和发展的环氧树脂湿热本构模型在不同加载场景复合材料的力学影响以及内部损伤演化行为,从微观尺度评估了复合材料在不同湿热条件下的力学响应和损伤演化,初步揭示了湿热效应对复合材料力学性能及损伤机理的影响。

(a) Transverse tension (b) Transverse compression

(c) Out-of-plane shear (d) In-plane shear

图4 不同载荷作用下、不同湿热条件下RVE的应力-应变曲线及损伤形貌。

配图:徐凯龙

审核:姚学昊